Firmenbesuch bei Busch & Müller: Fahrradlicht

Die Licht-Gestalter

Firmenbesuch bei Busch & Müller: Fahrradlicht

in Hintergrund

Disclaimer: Dieser Artikel erschien in der aktiv Radfahren 1-2/2016.

Die größten Erfolgsgeschichten beginnen oft mit einer misslichen Lage. So auch die von August Busch und Willy Müller: Das Jahr 1925 war keine gute Zeit, um eine Arbeitsstelle zu suchen, wie der gelernte Werkzeugmacher und der frischgebackene Kaufmann bald feststellten; und auch für Firmengründungen war das Klima alles andere als rosig.

Da traf es sich gut, dass seit neuestem Fahrräder mit einem Rückstrahler ausgerüstet sein mussten, zuerst unbeleuchtet, später durch ein Glühbirnchen noch besser sichtbar gemacht. Die beiden jungen Männer erkannten die Marktlücke und gründeten ihr Unternehmen: Busch & Müller in Meinerzhagen. Schon damals kurz und knackig mit „Bumm“ abgekürzt.

Jetzt 3 Ausgaben der aktiv Radfahren für 10,90 Euro testen und fast 40% sparen! Hier geht’s zum Shop!

Busch & Müller: Weltmarktführer für Fahrradlichter

Das markante Kürzel war auf dem Weg zur Marktführerschaft sicher nicht hinderlich, doch noch viel mehr haben Qualität und Liefertreue der Firma aus Südwestfalen dazu beigetragen, dass Busch & Müller den Zweiten Weltkrieg überlebt hat und seitdem stetig expandiert.

Als der ursprüngliche Firmensitz 1962 einer Straße weichen musste, bezogen die Rücklichthersteller den heutigen Firmensitz am Rand von Meinerzhagen, umgeben von Wiesen und Wäldern. Richtig erfolgreich wurde das Unternehmen, als in den Neunzigerjahren Fahrradscheinwerfer in die Produktpalette aufgenommen wurden. Die logische Konsequenz: Auch die Kapazitäten des aktuellen Werkes sind seit längerem stark ausgelastet; trotzdem könnte der Markt deutlich mehr Busch & Müller-Lichter aufnehmen.

Dementsprechend haben Seniorchef Dr. Rainer Müller und sein Sohn Guido sich entschlossen, mithilfe eines Neubaus die Produktionskapazitäten um etwa 40 Prozent zu erweitern.

Der Erfolg rührt nicht zuletzt daher, dass ein gutes Drittel der von Busch & Müller produzierten Lichter nicht an Fahrradhersteller geht, sondern an Großhändler. Dort ist die Nachfrage nach hochwertigen Scheinwerfern groß, auch deshalb, weil Produktmanager nicht selten an Scheinwerfer und Rücklicht sparen. Gleichzeitig fahren immer mehr Menschen, gerade auch Besitzer von schnellen, aber günstigen Pedelecs, auch in der dunklen Jahreszeit Fahrrad; und die wollen sehen, wo sie hinfahren.

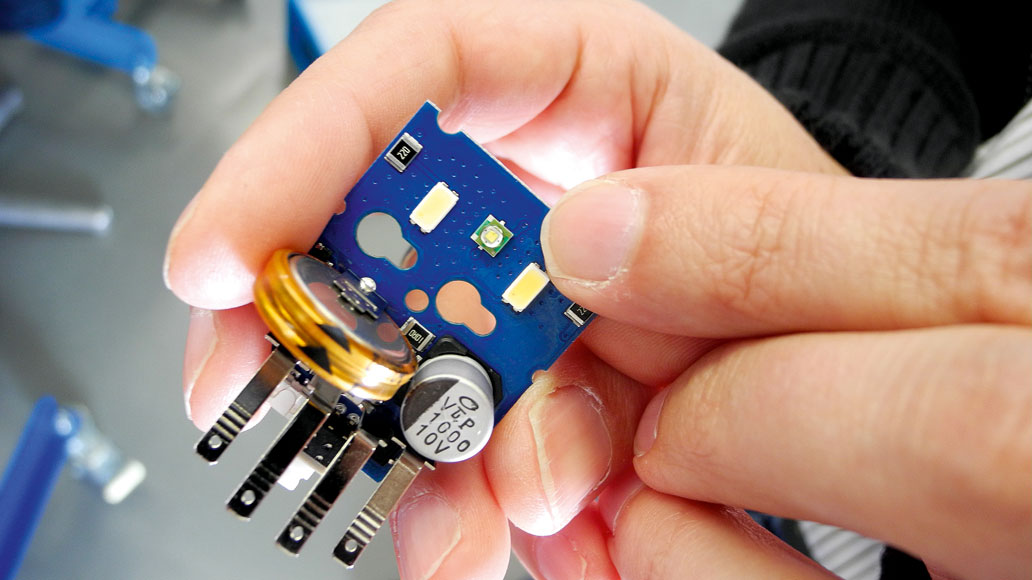

Busch & Müller: Eigene Fertigung mit höchster Präzison

Damit es dabei nicht an entscheidender Stelle hapert, ist es besonders wichtig, dass die Prismen der Lichter hermetisch abgeriegelt sind, wie Guido Müller beim Rundgang durch die blitzsauberen Fertigungshallen erklärt: „Es darf kein Schmutz, kein Staub und kein Fett ins Innere der Prismen gelangen. Schon kleinste Partikel würden die Leuchtkraft erheblich beeinträchtigen.“

Das allein ist schon Präzisionsarbeit, doch sie wird zusätzlich davon erschwert, dass die Ergebnisse der hierfür verwendeten Spritzgussmaschine auch von Luftdruck und -feuchtigkeit abhängig sind. Um festzustellen, ob bei den Prismen die in der Straßenverkehrsordnung festgelegten Werte erreicht werden, wird ein recht einfaches Messverfahren verwendet: Der fertige Reflektor wird angeblitzt; ein neben dem Blitz installiertes Messauge stellt fest, ob die zurückgeworfene Menge Licht ausreichend groß ist.

„Qualität ist, wenn die Kunden zurückkommen, nicht die Ware.“ Credo der Firma Busch & Müller

Die meisten Teile werden direkt in Meinerzhagen gefertigt. Der Kunststoff wird in Granulatform angeliefert, im Werk erhitzt und in der Spritzerei in eine Form gegossen, ähnlich wie bei einem Waffeleisen. Ein Roboter nimmt die erkalteten Teile und legt sie fein säuberlich in einen Kasten.

Auch die Methode, mit der die Kunststoffteile der Scheinwerfer und Rücklichter untrennbar miteinander verbunden werden, klingt anfänglich recht einfach, aber sie erfordert ebenfalls höchste Präzision: Ein Ultraschallton bringt die Moleküle der Kunststoffe zum Schwingen, wodurch sie sich so fest verbinden, dass sie allenfalls mit einem Hammer wieder voneinander zu lösen sind. Mit Klebstoffen ließe sich solch eine Festigkeit kaum erreichen. Gleichzeitig wäre die Verarbeitung längst nicht so sauber und umweltschonend.

Auf diesen Punkt ist Guido Müller besonders stolz, wie er mit freundlichem Lächeln und strahlenden Augen erklärt: „Das Umweltamt kontrolliert in unregelmäßigen Abständen unsere Abwässer. Natürlich unangekündigt. Je geringer die Schadstoffbelastung ist, desto niedriger sind die Gebühren, die wir für die Entsorgung zahlen müssen. Schon seit Jahren sind wir in der niedrigsten für Unternehmen möglichen Stufe.“

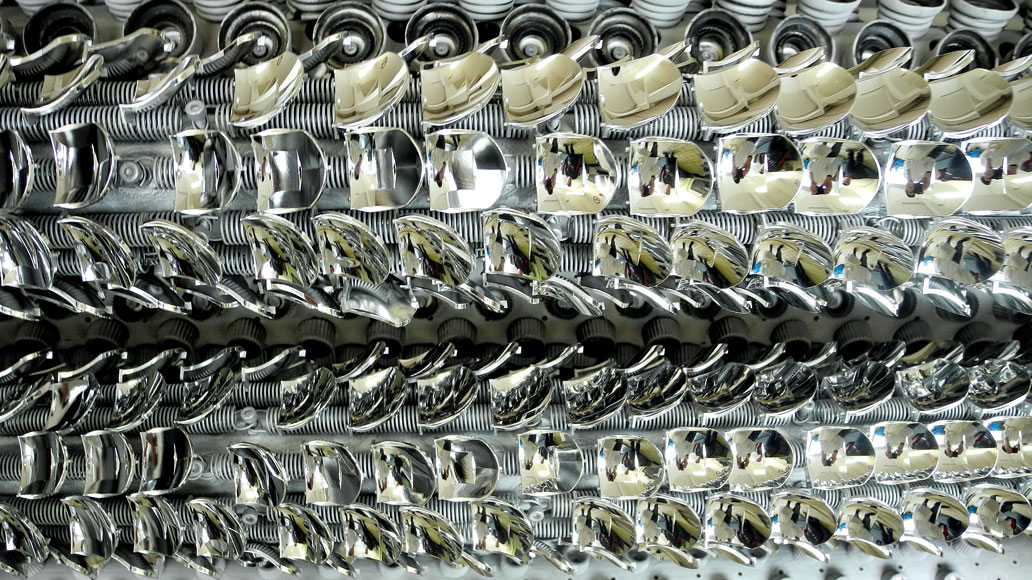

37 verschiedene Bäder für die Fahrradlichter

Dies zu erreichen, ist nicht ganz leicht, wie unser Besuch in der nächsten Fertigungshalle zeigt: Damit sie für den harten Radleralltag in der dunklen Jahreszeit gerüstet sind, durchlaufen die Metallbeschichtungen der Scheinwerfer und Rücklichter 37 verschiedene Bäder, unter anderem Salzsäure, Mattnickel und Chrom. Nach jedem Bad muss das Metall gespült werden, um keine Stoffe in die nächste Flüssigkeit zu verschleppen.

Noch komplexer ist die Verspiegelung des Scheinwerferreflektors: Hier wird die Kunststoffschale mit einer hauchdünnen Aluminiumschicht bedampft. Dazu werden die aus dem Spritzguss kommenden Rohlinge auf Rollen gesteckt und in eine Art Karussell innerhalb einer Glocke gehängt. Aus dieser saugt ein Kompressor die Luft heraus, bis der Luftdruck auf ein Millionstel des ursprünglichen Wertes gefallen ist.

Noch wichtiger: Es darf kein Sauerstoff im Inneren der Glocke mehr vorhanden sein. Sobald das der Fall ist, beginnen die Karusselle sich zu drehen, während eine um einen Aluminiumstab geschlungene Wendel so stark erhitzt wird, dass dieser zu verdampfen beginnt. Das verdampfende Aluminium setzt sich auf die Reflektorrohlinge, wo es auf der hochglanzpolierten Innenfläche haften bleibt. Die so entstehende Schicht ist so hauchfein, dass einer der winzigen Aluminiumstifte für mehrere tausend Scheinwerfer ausreicht.

Kontinuierliche Modellpflege

Der hierbei entstehende silberne Reflektor sieht recht unspektakulär aus, sein Anblick ist jedem Radfahrer bestens vertraut – und trotzdem schlägt hier das Herz des Scheinwerfers, wie Guido Müller erklärt: „Eine LED zum Leuchten zu bringen, ist technisch relativ einfach. Den Reflektor so zu konstruieren, dass das Licht in genau der gewünschten Weise gebündelt wird, ist wesentlich komplizierter. Die hellste Stelle des Lichtkegels muss direkt vor seinem vordersten Rand liegen, um gleichzeitig die Fahrbahn bestmöglich auszuleuchten und den Gegenverkehr nicht zu blenden. Wir haben sämtliche Preispunkte im Markt besetzt und müssen dies bei jedem einzelnen Modell gewährleisten, gleichzeitig schläft die Konkurrenz nicht. Kontinuierliche Modellpflege ist ganz wichtig.“

Eine Aufgabe, die den Licht-Gestaltern in Meinerzhagen seit Jahrzehnten bestens gelingt. Ganz ohne dass dazu eine weitere missliche Lage nötig gewesen wäre.

Mehr Informationen zu Busch & Müller finden Sie auf www.bumm.de